2003年、当時のアパレル業界では珍しい、ある取り組みがスタートしました。AOKIと信州大学繊維学部(長野県上田市)による、産学協同研究です。同研究の大きな特徴は、“着心地の数値化”をはじめ、感性工学の知見を取り入れている点です。あわせて実用化も重視し、実際に同研究からは、現在までに30商品以上が誕生してきました。プロジェクトに携わる2人のキーパーソンの話をもとに、その意義と成果に迫ります。

PROFILE

信州大学 繊維学部 先進繊維・感性工学科

教授(繊維学系)、博士(工学)金井 博幸

(かない ひろゆき)

研究分野は感覚計測工学、生体機能計測。2001年、信州大学大学院工学系研究科修了。その後、同大学繊維学部助手、講師、准教授を経て2022年より現職。

PROFILE

株式会社AOKI

産学共同商品開発室

チーフアシスタント、繊維製品品質管理士笹川 哲

(ささがわ てつ)

2014年入社。信州大学大学院理工学系研究科修了後、株式会社AOKIに入社し、商品開発室(現 産学共同商品開発室)に配属。大学との産学協同の取り組みに従事し、これまでにさまざまな商品開発に携わる。

「感性工学」の知見を取り入れた20年にわたる協同研究

―この産学協同研究が始まったきっかけを教えてください。

- 金井:

- 以前からつながりのあった信州大学の故西松教授とAOKIの当時の担当者が、「一緒に何か面白いものを作りましょう」と意気投合したことがきっかけで、2003年に始まりました。私も、同年からこのプロジェクトに参画しています。

- 笹川:

- 信州大学繊維学部は115年の歴史を持つ、繊維関連製品のものづくりを体系的に学べる国内唯一の学部です。西松教授は繊維やテキスタイルの専門家ですが、そこに金井教授の専門である「感性工学」の知見が加わったことが現在につながっています。

- 金井:

- 感性工学は人間の感性を科学的に分析してものづくりに生かす学問で、信州大学の感性工学コースは1995年に世界初の感性工学に関する教育研究機関として誕生しました。そして、その第一期生の一人が私というわけです。 もともと感性工学は、1980年代半ばに日本の自動車メーカーの社長が、ミシガン大学での講演で「感性に働きかけるものづくり」という文脈で用いた言葉ですが、そんな来歴もあって、ものづくりに生かすことを前提とする点が特色の一つといえます。

- 笹川:

- 現在、協同研究にご協力いただいているのは、金井教授を含めて計3人の先生方で、AOKI側の担当者が私です。 実は私も信州大学の卒業生で、AOKIに入社して以来協同研究に携わり、研究成果の商品への落とし込みやユーザー訴求のお手伝いをしてきました。

(写真左から)1910年設立の旧制上田蚕糸専門学校を前身とする信州大学繊維学部、構内の真綿・蚕糸館で行われた対談風景

「衣服圧」と「筋電図」に着目して疲れにくいスーツを具現化

―どのような研究テーマを掲げていますか?

- 金井:

- 大きなテーマの一つが、“着心地の数値化”です。 これまでは感覚的にしか表せなかった着心地の良さを数値で表すことで、「ここのデザインを◯ミリ広げることで、着心地が△%良くなる」といった客観的な視点でのものづくりが可能になります。そこで、着心地を構成する「温かさ・冷たさ」、「身体に触れた時の心地良さ」、「動きやすさ」という各要素の数値化を進めながら、より良い商品の開発につなげていきました。

- 笹川:

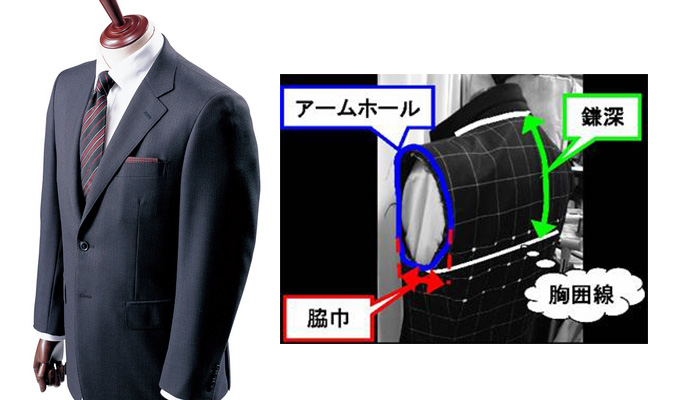

- その代表例が、2007年に発売した「ロイヤルコンフォートスーツ」です。 目標としたのは「着る人が疲れにくいスーツ」を作ることで、これまでは試着してもらった人へのアンケートなどで身体への負担を評価していたものを、衣服圧※1と筋電図※2の測定を通して数値化しました。約3年にわたる研究を重ねた結果、固定観念化していたアームホールの形状と寸法の見直しにつながり、実際に商品として発売しました。

- 金井:

- これは学術的にも目新しいアプローチで、2009年には第62回日本繊維機械学会の技術賞を受賞しました。ものづくりの方法として学術的に世の中で認められたと感じ、感慨深い出来事でした。

- ※1 衣服圧:服を着た時に身体にかかる圧力や締めつけ感の原因となる力

- ※2 筋電図:筋肉が収縮する際に発生する微弱な電気信号を図にしたもの

20年間で30点以上を商品化。研究成果は全社で広く活用

―協同研究は、どのような成果につながっていますか?

- 笹川:

- この協同研究は、開始から20年以上が経った今も意欲的に続けられています。これまでには、ロイヤルコンフォートスーツ以外にも、「プレミアムサーモスタットスーツ」、「3Dスリムスーツ」、「超快適肌着」、「防虫加工フォーマル」、「ノンアイロンクールパンツ」など、研究成果を実装した30以上の商品を発売してきました。 それから、協同研究は商品化だけを目的としたわけではありません。AOKI全社で共有される知見として蓄積し、他のものづくりやサービス提供など、さまざまな形で生かされています。

- 金井:

- この研究にはもう一つ、代表的なプロジェクトがあります。それが、人の肌に近い柔らかさを持つロボットにスラックスをはかせて衣服圧を計測する「スラックスロボット」です。 このロボットの誕生によって、衣服を着用して動く際に人の身体が受ける圧というものが見える化され、より快適な着心地を備えた服づくりにつながります。

「スラックスロボット」については、後編で詳しくご紹介します。

- #ファッション

- #ものづくり

- #イノベーション

![AOKI×信州大学繊維学部による産学協同[前編] ものづくりを変える“着心地の数値化”とは?](img/shinshu-u-first-pageMain.jpg)

![AOKI×信州大学繊維学部による産学協同[後編]着心地向上に貢献する、「スラックスロボット」の活躍](/stories/communication/img/shinshu-u-second-pageMain.jpg)

![あなたのために、働く服。高機能レディースウェア・ブランド『MeWORK』[後編]](/stories/project/img/mework-second-pageMain.jpg)